La línea robotizada integra cinco robots ATEX y tecnologías avanzadas que consiguen una alta productividad y precisión en el proceso de pintado

Se puede ver el funcionamiento de la línea robotizada en este video de la empresa, haciendo clic sobre la imagen

La firma INGENERSUN, especializada en automatización industrial, ha implementado una línea robotizada de pintura de discos de freno en una planta de Stellantis en Polonia. La instalación, que ya se encuentra operativa, ha sido diseñada para trabajar a ritmo y calidad muy exigente, lo que permite al OEM europeo incrementar la eficiencia, optimizar recursos y liberar personal técnico para procesos cualitativos.

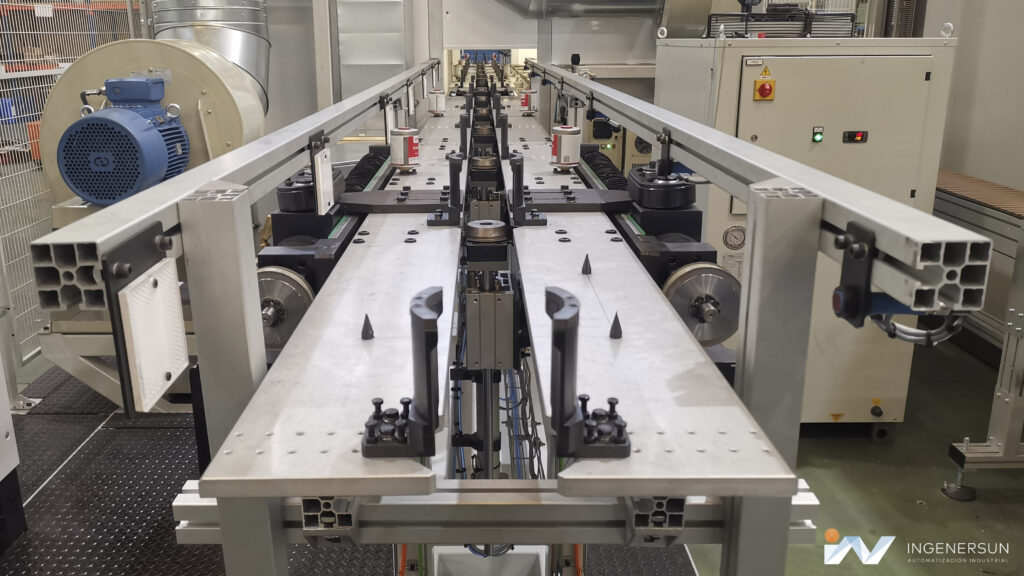

El sistema desarrollado por INGENERSUN combina velocidad y flexibilidad en las operaciones con una alta precisión de recubrimiento, gracias a la integración de 5 robots ATEX y a un sistema que maximiza el tiempo útil de pintado por pieza, sin comprometer el ritmo global de producción.

La línea robotizada está concebida para operar a alta cadencia, con un ciclo total de aproximadamente 13 segundos por disco, en función del área a recubrir. De ese tiempo, solo 4 segundos se destinan al transporte del disco entre puestos, que se realiza con motores servo controlados. Esto permite dedicar 9 segundos efectivos al proceso de pintado, elemento clave para alcanzar altos niveles de productividad.

Además, la instalación está optimizada para trabajar con alta calidad. La cabina de pintura cuenta con 5 robots en serie que se reparten las tareas complejas y en conjunto pueden dedicar hasta 45 segundos de pintura efectiva a cada disco. De esta forma se puede aplicar un tratamiento en profundidad manteniendo el rendimiento del ciclo por pieza.

Sergio Bilbao, Director Comercial de INGENERSUN, destaca el proyecto realizado por su envergadura y complejidad: “es la línea robotizada de pintado de discos de freno más grande que hemos realizado hasta el momento y un ejemplo del nivel de precisión, calidad de acabados y excelencia en el montaje que ofrecemos”.

El proyecto se ha llevado a cabo a lo largo de 8 meses y en cuatro fases de trabajo, en las que el equipo de INGENERSUN se ha adaptado a las necesidades y especificaciones técnicas del cliente. En la primera, se ha diseñado la instalación, que se ha construido, en una segunda fase, en la planta de INGENERSUN en Zamudio. La tercera etapa ha sido la puesta en producción en las instalaciones de INGENERSUN y la validación por parte del cliente de todos sus elementos. Por último, se ha llevado a cabo el montaje y la puesta en marcha de la línea automatizada en la planta de Polonia, que se completó en tan solo 1 semana, entregando la línea lista para operar en el mes de mayo.

En este proceso, el directivo de INGENERSUN, pone en valor “la flexibilidad para introducir cambios y la capacidad de adaptarnos al lay out del cliente. La personalización, el cumplimiento de plazos y la competitividad en costes son nuestros grandes diferenciales”. La firma cuenta con una amplia experiencia en líneas robotizadas de pintura, con más de una quincena de instalaciones entregadas en distintos países.

La línea robotizada implementada incluye múltiples tecnologías de vanguardia que aseguran un proceso integral, rápido y preciso desde la entrada de los discos hasta su extracción. Combina transporte CNC, precalentamiento controlado de las piezas, pintura robotizada y enmascarado de superficies de los discos, así como su posterior refrigeración.

La línea robotizada de pintura cuenta con 5 robots en serie que se reparten las tareas complejas y en conjunto pueden dedicar hasta 45 segundos de pintura efectiva a cada disco,

Línea robotizada: flujo de trabajo

La entrada de los discos a la línea automatizada es en random. La línea acepta discos de cinco modelos simultáneamente, que son identificados automáticamente mediante visión artificial. Desde el puesto de visión, un robot recoge el disco y lo lleva a una estación de soplado para eliminar posibles virutas de su superficie y posteriormente lo introduce en la línea de pintura depositándolo en el primer puesto del transportador. El transporte entre puestos se realiza mediante motores CNC con rampas de aceleración y deceleración optimizadas.

En el puesto de precalentamiento por inducción cada disco alcanza las condiciones térmicas ideales para la correcta fijación de pintura. Se realiza un control de planitud, un control de temperatura y un control de posicionamiento del cabezal de inducción, que se ajusta automáticamente a la geometría del disco según el modelo, incluyendo también un sistema de refrigeración del cabezal.

Posteriormente el disco entra en la cabina de pintura robotizada, donde 5 robots ATEX con disposición en serie realizan una pintura simultánea y distribuida, con hasta 45 segundos efectivos de pintura por disco, dentro del ciclo total de 9 segundos. Esta configuración permite combinar una alta capacidad de producción con la máxima calidad y detalle.

Cada puesto robotizado de la cabina está equipado con herramientas auxiliares con el fin de mantener la calidad y la consistencia en la aplicación de la pintura. Cuenta con un sistema automático para limpiar la boquilla del pulverizador de pintura y un sistema para el control del caudal de pintura y del disparo.

También disponen de un sistema de enmascaramiento de diferentes áreas del disco de freno, tanto en la parte superior como inferior. Con ello se cubren y se protegen zonas críticas para que no reciban pintura, evitando el overspray, logrando bordes nítidos y una alta precisión en el acabado, para el cumplimiento funcional y estético del producto final.

La cabina de preparación de pintura está diseñada para garantizar el suministro continuo, un entorno seguro y una calidad estable. Integra dos agitadores para bidones de 200 kg, lo que da redundancia operativa y evita paradas por el cambio de bidones. Además, cuenta con sala climatizada que mantiene la pintura en las condiciones ambientales idóneas, sistemas de protección para la retención de bidones y la contención de derrames, así como fregadera para la limpieza de útiles.

Al salir de la cabina de pintura, los discos se dirigen al puesto automatizado de extracción, donde un robot transfiere los discos pintados a camas de refrigeración para el enfriado post-pintura. Pasan por el túnel de refrigeración con impulsión y extracción de aire y se distribuyen en camas configurables según el modelo. Este proceso es también clave para mantener la calidad del acabado y la continuidad del flujo de la operativa.

INGENERSUN cuenta con una sólida experiencia en el diseño e integración de soluciones automatizadas para procesos industriales, lo que le permite abordar con solvencia instalaciones complejas como la desarrollada para Stellantis. Su especialización y adaptación a todos los entornos productivos le posiciona como un socio tecnológico capaz de llevar a cabo instalaciones robotizadas avanzadas.